ナノインプリント技術について

はじめに

100nm以下のノードスケールにおいては、193nm液浸露光技術、EB露光技術、EUV露光技術、そしてナノインプリントを含めた多くのリソグラフィー方法が検討されています。これらの選択肢の中で、ナノインプリント技術は高価な露光装置を必要としないため注目を集めています。インプリントの研究は2002年のプリンストン大のChou氏の研究から始まります。Chou博士は2003年のNNT(ナノインプリント国際学会)において、5nm幅のゲートパターンや14nmピッチのパターニング結果を示し、ナノインプリント技術で超微細加工が可能な事を示しました。

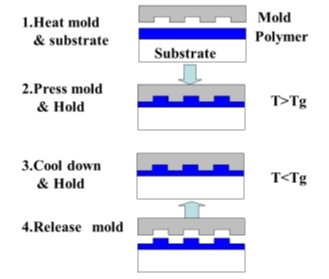

インプリント・リソグラフィは、大別してサーマル(熱)インプリントと光インプリントに分けられます。サーマルインプリントは、樹脂をTg以上の温度にして軟化させ、モールド(金型)を押しつけてパターニングを行う方法です。一方、光インプリントは、透明なモールドを液状の樹脂に押しつけ、UV光を照射して光硬化させる方法です。それぞれ、一長一短があり、プロセスにより使い分けが必要であります。

サーマルインプリント

サーマルインプリントは、樹脂をTg以上の温度にして軟化させ、モールド(金型)を押しつけてパターニングを行う方法です。プロセスフローを以下に示します。

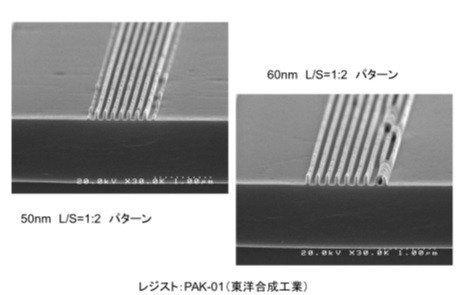

まず、基板に熱可塑性樹脂を塗布し、加熱(べーク)して固めます。インプリント装置にセットし、基板をホットプレートを用いて加熱します。樹脂の温度がTgを超えると樹脂は柔らかくなります。そこで、モールド(金型)を押しつけ、パターニングを行います。樹脂温度をTgより下げると樹脂は固まり、パターンが固定されます。その後、圧力を緩和してモールドを離型します。その際、樹脂の種類により、加熱する温度、プレス圧力、プレス時間などがプロセスパラメータとなります。サーマルインプリントでは固体状の樹脂にモールドを押しつけるため、プレス圧力は比較的強く、通常10MPa程度です。以下にサーマルインプリントの転写例を示します。

PLAなどでは120℃と比較的低温でインプリント出来るが、PCでは180℃と高温インプリントが必要となります。

光インプリント

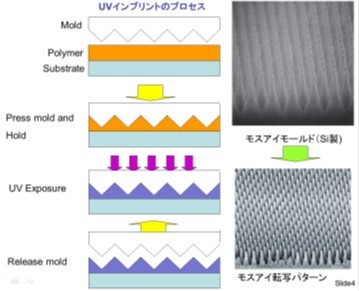

光インプリントは、透明なモールドを液状の樹脂に押しつけ、UV光を照射して光硬化させる方法です。以下に光インプリントのプロセスフローを示します。

光インプリントでは、基板に光硬化性樹脂を塗布します。この時、べークは行なわない事が多いようです。この基板に石英などの透明なモールドを押しつけます。光インプリントでは樹脂は液状なため、樹脂中への空気の混入を防ぐため、真空環境下においてインプリントが行なわれます。また、PFP(ペンタフロロプロパン)のような圧縮性ガスを用いる事で、空気の混入を防ぐプロセスも検討されています。光インプリントでは液体状の樹脂にモールドを押しつけるため、プレス圧力はそれほど強くなく、通常0.1MPa程度です。以下に光インプリントの転写例を示します。

インプリントの問題点

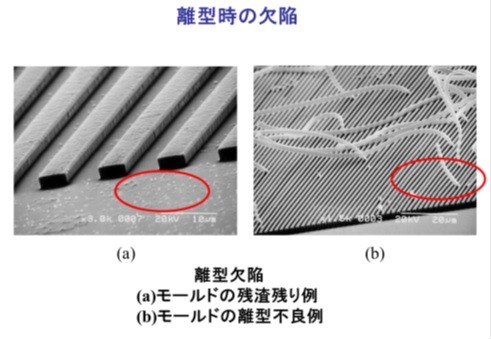

インプリント技術は、モールドと樹脂を直接接触させてパターニングを行ないます。このため、モールド表面に適切な離型処理を行なわないと、離型時に離型不良が起こる事があります。その様子を以下に模式的に示します。

また、以下に離型時の離型不良の発生例を示します。(a)は離型残渣の発生、(b)は離型不良によるパターン剥がれの発生例です。

これらの問題を解決するためには、モールド表面に離型剤を塗布し、離型処理を施します。一般的にはオプツール材によるシランカップリング処理が有効です。

インプリントのアプリケーション

インプリント技術のアプリケーションとしては、MEMS、バイオ素子、偏光板などの光学素子、モスアイ構造による無反射基板などが検討されています。特に、モスアイ構造による無反射基板への適用が考えられます。光が空気からガラスの様な媒質の中に進むと、ガラス表面で反射・屈折が起こります。たとえばパソコンの画面にガラス板を張ると、画面は反射し、見えずらくなります。そこで、ガラス表面をモスアイ構造にすると、空気からガラス媒質に光が進む際に、見かけ上屈折率徐々に変化するようになり、反射が抑えられます。そのため、モスアイ構造の突起の大きさは、光の波長より短い200nm程度の微細構造が必要になります。 モスアイとは「蛾の目」という事であり、「蛾の目」の表面はこのような無数の突起構造になっています。そのため、蛾は夜でも自由に飛翔することが出来ると言われています。

以下にモスアイパネルの作り方を示します。フィルムの表面に光硬化性樹脂を塗布し、上面からモールドを押しつけます。そしてUV光を当てると樹脂は硬化します。モールドを剥がすとフィルムの表面にモスアイ構造が作られます。

この技術は、すでに実用化され、液晶TVやPCで使われています。

まとめ

ナノインプリント技術は高価な露光装置を必要とせず、高い解像性を有しているため、今後、CMOSのような半導体デバイスへの応用も期待されています。

以上